4G/5G 物联网在 PLC 远程控制中的应用与价值展现

在工业自动化进程中,可编程逻辑控制器(PLC)凭借其可靠性与灵活性,成为生产流程控制的核心。但传统 PLC 多局限于本地控制,随着工业规模扩张、设备分散化,对 PLC 远程控制的需求愈发迫切。4G/5G 物联网技术的兴起,为 PLC 远程控制带来全新机遇,重塑工业运维模式。

PLC 远程控制的背景需求

高效运维挑战:大型工厂、能源站、市政设施等场景中,PLC 分布在不同区域,人工现场运维耗时费力。如大型石化厂,覆盖面积达数平方公里,分布着上千台 PLC 控制设备,传统运维需耗费大量人力,故障响应时间平均超 4 小时,严重影响生产连续性。

及时预警与故障处理:设备故障可能引发连锁反应,造成巨大损失。据工业事故统计,制造业因设备故障导致的年均损失超 5000 亿元,其中超 30% 可通过早期预警避免。传统本地控制难以及时察觉潜在故障,急需远程监控与预警系统。

生产优化需求:企业期望实时获取设备运行数据,分析优化生产流程。但本地 PLC 数据局限,无法为管理层提供全面、实时决策依据,制约生产效率提升与成本控制。

PLC 远程控制系统功能与原理

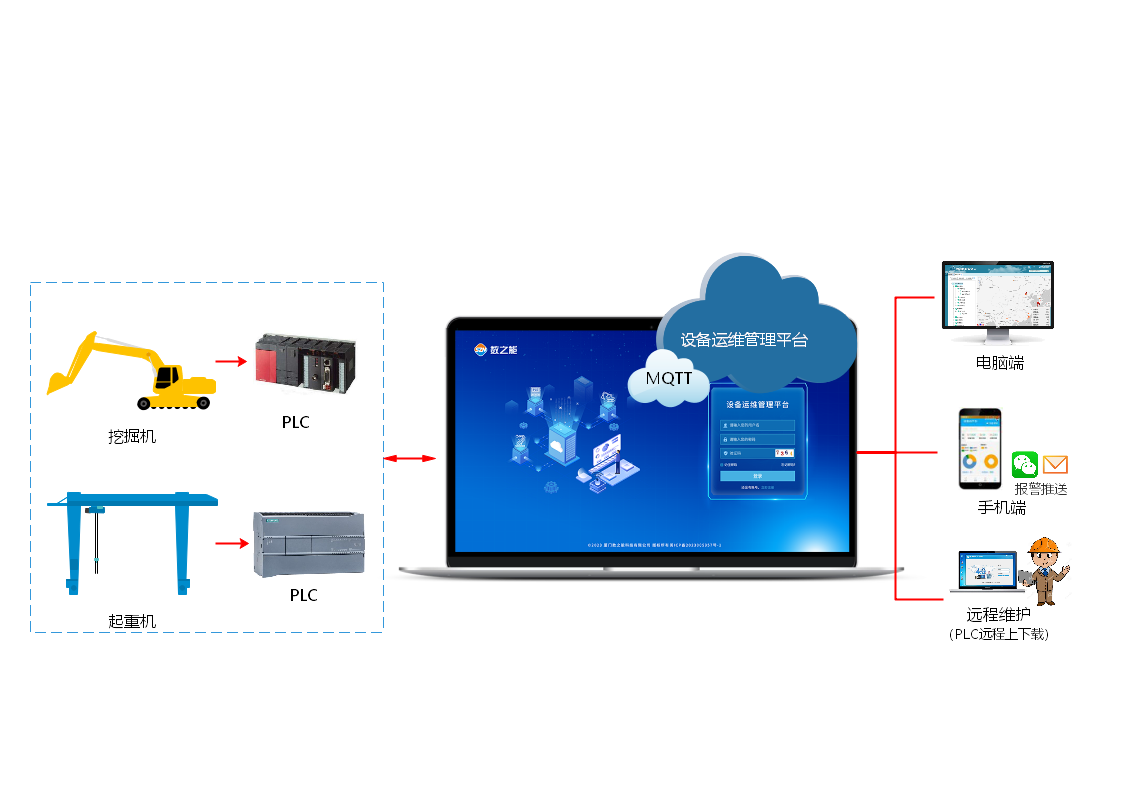

实时数据采集与传输:PLC 连接各类传感器,采集设备运行参数(如温度、压力、转速)、工作状态(启停、故障)等数据。4G/5G 工业网关将 PLC 数据打包,通过物联网 SIM 卡经物联网 APN 专线,高速稳定传输至云端或企业管理平台,数据传输延迟低至毫秒级,确保实时性。

远程控制指令下达:管理人员在监控中心或移动端,借助管理平台向 PLC 发送控制指令(启停设备、调整参数)。指令经 APN 专线、工业网关,精准送达 PLC 执行,实现远程操控,如同亲临现场。

故障诊断与预警:系统基于采集数据,运用数据分析算法,实时监测设备健康状况。当参数偏离正常范围,立即触发预警,推送至相关人员,并结合历史数据与故障模型,辅助诊断故障原因,缩短故障排查时间。

多设备集中管理:一套系统可接入多品牌、多型号 PLC,统一管理分散设备,打破信息孤岛,提升管理效率。在智能工厂,可将生产线、仓储、物流等环节 PLC 纳入同一平台,实现协同控制。

其原理是利用 4G/5G 网络的高带宽、低时延特性,通过工业网关作为数据枢纽,实现 PLC 与云端 / 管理平台双向通信,构建 “采集 - 传输 - 分析 - 控制” 闭环。

4G/5G 物联网方案优势

稳定可靠连接:4G/5G 工业网关适应复杂工业环境,工作温度范围 - 40℃~85℃,防护等级达 IP67,防尘防水抗振。APN 专线独立于公网,减少干扰,保障数据传输稳定性,丢包率低于 0.1%,确保关键数据不丢失。

经济高效部署:相比有线网络,4G/5G 物联网无需大规模布线,节省线缆、施工成本,部署周期从数月缩至数周。某大型制造企业采用 4G 物联网方案,为 500 台 PLC 设备组网,成本较有线降低 60%。

高速不限速传输:4G/5G 网络高带宽,满足大量数据高速传输需求。高清视频监控、设备运行大数据分析等场景下,传输速率可达百 Mbps 甚至更高,如钢铁厂远程监控高炉运行视频,画面流畅无卡顿。

实际案例验证

某汽车制造工厂:引入 FIFISIM物联的4G/5G 物联网助力 PLC 远程控制系统,设备故障响应时间从 2 小时缩至 15 分钟,年故障停机时间减少 300 小时,产能提升 10%,年度维护成本降低 40%。

某城市供水系统:通过该系统实时监测泵站 PLC 运行,及时发现并处理故障,保障供水稳定。水质监测数据实时上传,优化水处理工艺,水质达标率从 95% 提升至 99%,居民投诉率下降 80%。

4G/5G 物联网在 PLC 远程控制中的应用,为工业企业提供高效、智能运维路径,助力提升竞争力,在工业 4.0 时代占据先机。